Tecnologia del sistema passo-passo retro-azionato ad anello chiuso [ close-loop ]

SMART AUTOMATION è ormai riconosciuta quale primaria azienda sul mercato italiano per le soluzioni all’avanguardia nella tecnologia Closed Loop Stepping System o Servo-stepper, che controlla il movimento grazie al feedback di un encoder ad alta risoluzione collegato al motore stepper e compensando l’errore attraverso il controllo ad anello chiuso, che permette la gestione dell’esatta posizione, libera da un set-out e molto diversa dal convenzionale Open Loop Stepping. Il sistema Closed Loop Stepping consente di tornare automaticamente alla posizione originale anche in caso di errore di posizione generato da forze esterne come vibrazioni meccaniche o urti meccanici imprevisti in quanto ha una coppia di tenuta stabile ed elevata controllata da un feedback ad anello chiuso. Con il servo stepper il cliente può raggiungere il 100% della coppia del motore anche ad alte velocità, mentre il motore stepper convenzionale ad anello aperto incontrerà le canoniche limitazioni ben conosciute.

Principio del motore a Passo è un motore sincrono che converte un segnale impulsivo in uno spostamento angolare utilizzando un principio elettromagnetico. Ogni volta che viene applicato un impulso elettrico, il motore ruota di un angolo definito “passo”, generalmente 1,8° che può essere frazionato elettricamente con l’impiego di driver opportuni.

CLOSE LOOP VS OPEN LOOP: Cosa scegliere tra motore passo passo o servo stepper?

Il motore Passo-Passo Open Loop generico è l’ideale per rotazioni a bassa velocità e dinamica contenuta. Generalmente viene impiegato senza alcun sistema di Feedback.

La velocità e le rampe di accelerazione/decelerazione del motore possono essere controllate con la gestione della frequenza degli impulsi. Generalmente viene gestito con un comando Clock & Direzione.

Viene scelto per motivi di semplicità d’uso ed economicità in applicazioni a bassa dinamica.

Il Servo-Stepper Close Loop è anch’esso un motore Passo-Passo sincrono ma retro-azionato con l’ausilio di un encoder ad alta risoluzione. In questo caso il sistema di feedback permette di controllare in maniera raffinata la posizione ed eventuali errori e la precisione della velocità anche in ambiti caratterizzati da elevata dinamica. Generalmente i driver impiegano DSP a 32 bit a maggior livello tecnologico e si interfacciano con il mondo industriale con i più diffusi BUS di comunicazione in special modo quelli su base EtherNET.

Viene scelto per sistemi ad alta dinamica con elevata ripetibilità e precisione ed in tutte quelle applicazioni che richiedono erogazione di coppia ad alta velocità non raggiungibili dagli stepper tradizionali OPEN LOOP.

In molte applicazioni le soluzioni servo stepper close loop sono una valida alternativa ai motori brushless DC

Perchè impiegare un Servo Stepper in alternativa ad un servosistema brushless BLDC

- Il sistema passo-passo ad anello chiuso non presenta alcun problema di oscillazione o fenomeni di “Overshoot” che sono comuni verificarsi con i servosistemi DC.

- A pari volume presenta valori di coppia anche 10 volte più elevati.

- Elevate velocità di utilizzo [fino a 3000rpm]

- Grazie ai valori di inerzia rotorica spesso non necessita dell’impiego di un riduttore meccanico.

- Dimensioni contenute

- Semplicità d’uso con ridotti tempi di messa in servizio

- Elevata affidabilità nel tempo

- Costi di acquisto e manutenzione decisamente contenuti

Inoltre, grazie alla maggior praticità del sistema a passo e del controllo ad anello chiuso si viene ad eliminare la necessità della noiosa regolazione del guadagno richiesta dai servosistemi DC. In generale il driver non necessita di alcuna regolazione del guadagno con conseguente risparmio dei tempi di configurazione. Risulta estremamente ideale per tutte le applicazioni che necessitano di accelerazioni importanti e repentine e corse di avanzamento angolari estremamente ridotte. Il sistema passo-passo ad anello chiuso risulta particolarmente adatto per carichi a bassa rigidità come i sistemi a cinghia e puleggia che, generalmente, richiedono ai servosistemi un adeguamento dei carichi inerziali tramite l’impiego di riduttori meccanici con il conseguente aumento dei costi.

Caratteristiche dei servosistemi STEPPER

L’impiego di DSP a 32 bit con l’algoritmo matematico di controllo del movimento ad alta velocità rendono il movimento veloce, accurato e fluido (FAS – Fast, Accurate and Smooth) che sono i parametri più significativi nel Motion Control Business.

Le applicazioni del servo stepper

I servo stepper trovano il loro massimo impiego nella produzione di LCD/OLED, fabbricazione di semiconduttori, macchine di assemblaggio, macchine per l’imballaggio, apparecchiature diagnostiche mediche, apparati di laboratorio, sistemi di ispezione visiva e molte altre applicazioni che richiedono movimenti precisi e fluidi.

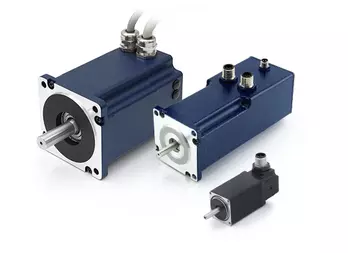

Le flange dei motori impiegano standard NEMA standard [dalla 17 alla 34] con coppie prossime ai 10 Nm e possono essere facilmente accoppiate alla maggior parte degli attuatori lineari e dei riduttori di precisione.

Richiedi Maggiori informazioni